|

GK-TLTX高科烟气脱硫脱硝技术

烟气脱硫工艺概述

工业燃料燃烧排放的烟气大多含有低浓度SO2,由于浓度较低,烟气流量大,烟气脱硫通常十分昂贵。近年来研究开发的低浓度SO2烟气的治理方法多达百多种,但是真正由于工艺上的仅十多种。

烟气脱硫工艺有不同的分类方法,按吸收剂的状态可以分为干法、半干法和湿法;从是否回收废弃中的硫,使其转化为有机的物质来分,有抛弃法和回收法;按脱硫原理可以分为吸收法、吸附法和催化转化法。

1、干法

利用固态的吸收剂、吸附剂或催化剂来脱除烟气中的SO2的方法,如烟气循环流化床法、活性炭吸附法、催化转化法。干法的优点是投资费用较低;脱硫产物呈干态,并与飞灰相混;无需装设除雾器;无堵塞,结垢现象,无严重腐蚀;净化后烟气排空时无需加热,能耗少,约为湿法的60%。缺点是脱硫效率低、吸附容量小;吸附剂再生频繁,有吸附活性下降;吸附剂利用率低于湿法,用于高硫煤时经济性差;飞灰与脱硫产污混合可能影响综合利用;对干燥过程控制要求高。

2、半干法

采用液态吸收剂,利用烟气的热量,在脱硫反应的同时,蒸发吸收剂中的水分,使脱硫产物成为固态。如我国得到初步应用的旋转喷雾干燥法。

3、湿法

这是国外广泛运用的烟气脱硫方法。该法采用液态吸收剂吸收烟气中的SO2。因为SO2为酸性气体,几乎所有的事发脱硫都是采用碱性液体或浆液来吸收烟气中的SO2。如湿法石灰石-石膏法、氨吸收法、亚纳法、双减法、氧化镁法等。湿法的优点是操作简单,脱硫效率高,但某些湿法存在结垢、堵塞和腐蚀问题,淤泥处理麻烦。烟气温度降低不利于大气扩散,若再热后排放,会增加耗能。在国内外湿式石灰石-石膏法的运用占湿法的80%以上。我国经过多年的研究、实践和论证,已将湿式石灰石-石膏法作为大容量机组(≥200MW)的电厂烟气脱硫优先考虑的方法。

目前国际上主要采用的烟气脱硫工艺主要有:湿式石灰石-石膏法烟气脱硫工艺、循环流化床烟气脱硫工艺、喷雾干燥法烟气脱硫工艺、炉内喷钙脱硫工艺、氨法脱硫工艺、海水脱硫法脱硫工艺。

国内2002年1月30日发布的“燃煤SO2排放污染防治技术政策”中提出的电厂锅炉烟气脱硫的技术路线,大容量机组应优先考虑采用湿式石灰石-石膏法,对于中小容量机组,宜采用半干法、干法或其他费用较低的成熟技术。

湿式石灰石-石膏法烟气脱硫工艺师采用石灰石或石灰浆液拖脱除烟气中SO2并副产石膏的脱硫方法,该法开发较早,工艺成熟,操作简便,吸收剂价廉易得,所得石膏副产品可作为轻质建筑材料,因而得到广泛运用。

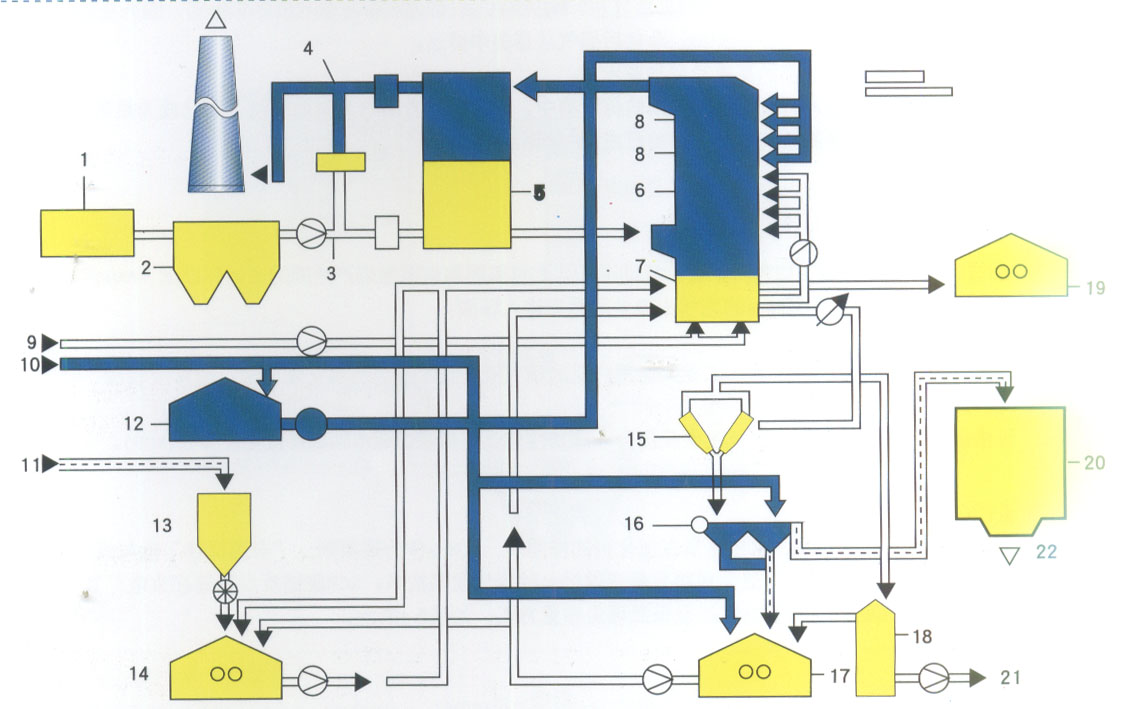

石灰(石灰石)-石膏法的典型工艺流程如图1-1所示,烟气再冷却塔内用水洗涤降低温度并增湿,同时除去大部分的烟尘。冷却后的烟气进入吸收塔用石灰浆液洗涤脱硫,然后经过除沫、升温由烟囱排放。吸收后的含亚硫酸钙和硫酸钙的混合浆液经过氧化,得到的石膏浆料经离心过滤和洗涤得成品石膏。

图1-1石灰(石灰石)-石膏法烟气脱硫工艺流程简图

1-锅炉;2-电除尘器;3-待净化烟气;4-净化烟气;5-气—气换热器;6-吸收塔;7-持液槽;8-除雾器;9-氧化用空气;10-工艺过程用水;11-粉状石灰石;12-工艺过程用水;13-粉状石灰石贮仓;14-石灰石中和剂贮箱;15-水力旋流分离器;16-皮带过滤机;17-中间贮箱;18-溢流贮箱;19-维修用塔槽贮箱;20-石膏贮仓;21-溢流废水;22-石膏

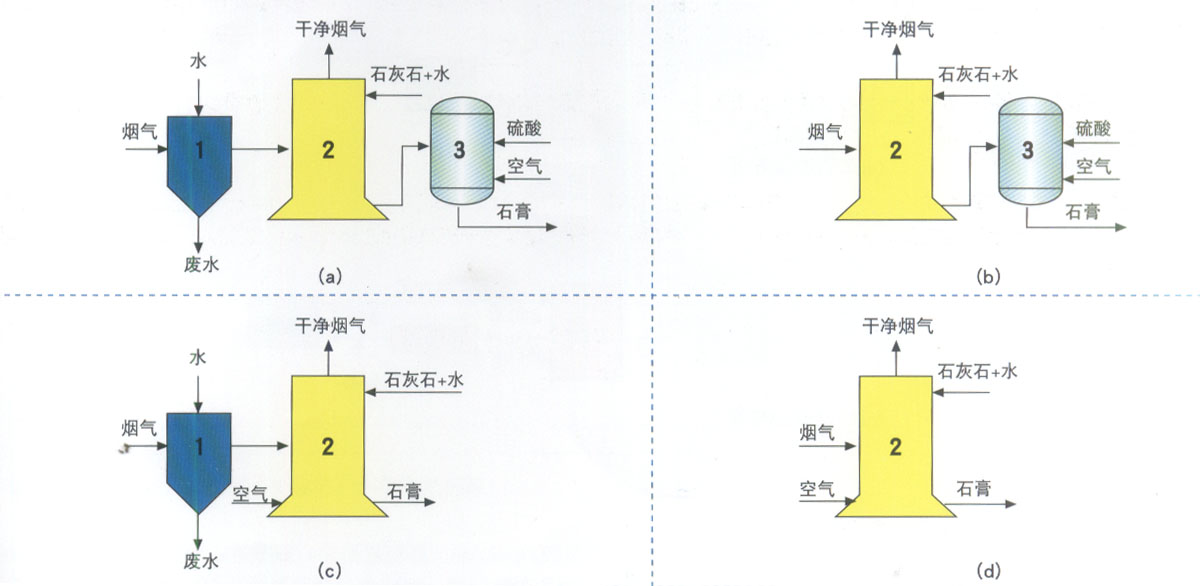

石灰石湿法烟气脱硫工艺的设备布置一般可分成如图1-2所示的四种模式。

图1-2石灰石湿法脱硫的模式

1-预吸收塔;2-吸收塔;3-氧化器

类型(a):是20世纪80年代早期的典型布置。预洗涤塔用来去除飞灰、HCI和HF、以确保石膏质量的良好和稳定。烟气在预洗涤塔中冷却到50。C,并被水蒸气饱和,然后烟气进入吸收塔脱除SO2,净化后烟气从烟囱中排出。

类型(b):由于去掉了预洗涤塔,因而降低了宗的基建投资和废水量。

类型(c):取消了氧化器,氧化空气直接鼓入到吸收塔的底部的持液槽中。这种氧化方法称为就地氧化。现已成为最常用的方法。

类型(d):是石灰石湿法烟气脱硫工艺中最简单的布置,目前已成为FGD系统的主流。

烟气脱硝工艺概述

人类活动每年全球产生超过5000万吨的NO*,由各种炉窖、机动车和柴油机等燃料高温燃烧产生的约占90%以上,NO*污染物种主要为NO2,NO2对人体和动植物都有一定的危害,为此对含有NO*的废气应该处理后在排入环境。

国内目前控制NO*污染的重要方法为烟气脱硝技术,工业上运用广泛的烟气脱硝技术主要有催化还原法、液体吸收法、吸附法等。

而催化还原净化NO*,可依还原剂是否和气体中氧气发生反应分非选择性催化还原法(SNCR)和选择催化还原法(SCR)。

1、选择催化还原法(SCR)烟气脱硝技术

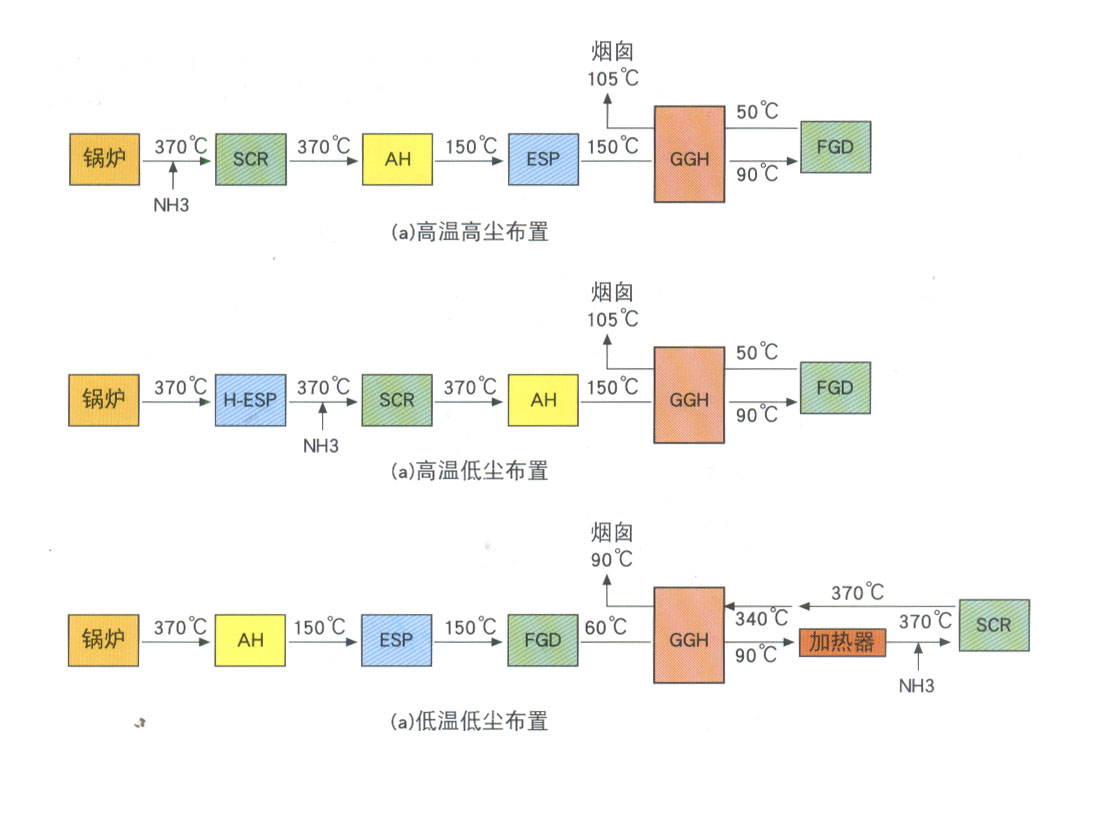

选择性催化还原法(Selective Catalytic Reduction,SCR)是指在催化剂的作用下,以NH3作为还原剂,“有选择性”地与烟气中的NO*生产无毒无污染的N2和H2O。SCR目前已成为世界上应用最多、最为成熟且最有效的一种烟气脱硝技术。SCR脱硝反应系统在火电厂置于锅炉之后,其布置方式有三种,即高温高尘布置方式、高温低尘布置方式以及低温低尘布置方式,如图2-1所示。

图2-1脱硝反应系统布置

AH-空气预热器;ESP-电除尘器;H-ESP-高温电除尘器;

GGH-气-气换热器;FGD-烟气脱硫装置

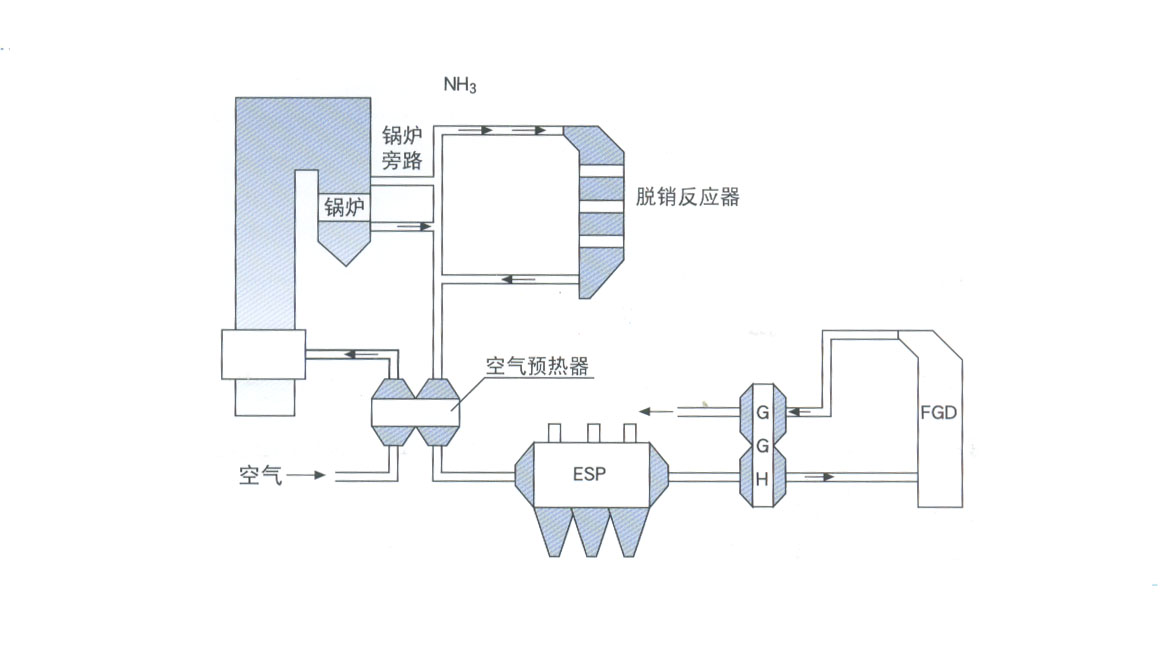

高温含尘布置方式有垂直气流布置和水平气流布置两种方式。在燃煤锅炉中,由于烟气的含尘量较高,一般采用垂直气流方式,如图2-2所示。

图2-2 SCR脱硝工艺流程

2、非选择性催化还原法(SNCR)烟气脱硝技术

选择性非催化还原技术(Selective Non-Catalytic Reduction,SNCR)是把含有NH3基的还原剂(如氨、尿素),喷入炉温度为800-1100。C的区域,该还原剂迅速热分解成NH3并与烟气中的NO*进行SNCR反应生成N2。该方法以炉膛为反应器,可通过对锅炉进行改造而实现,图2-3是一个典型的SNCR工艺布置图。

图2-3 SNCR工艺流程示意图

1-氨或尿素储槽;2-燃烧器;3-锅炉;4-空气加热器

SNCR工艺的NO*脱除效率主要取决于反应温度、NH3与NO*的化学计量比、混合程度、反应时间等。SNCR可能出现的问题同SCR工艺相似,比如氨泄漏、N2O的产生,当采用尿素作还原剂是,还可能产生CO二次污染等问题。SCR工艺与SNCR工艺的比较如表2-1所示。

2-3 SNCR工艺流程示意图

|

NO*脱除效率% |

70~90 |

30~80 |

|

操作温度℃ |

200~500 |

800~1100 |

|

NH3NO*摩尔比 |

0.4~1.0 |

0.8~2.5 |

|

氨泄漏/10-6 |

<5 |

5~20 |

|

总投资 |

高 |

低 |

|

操作成本 |

中等 |

中等 |

我公司多年从事大气污染治理,投入大量人力物力致力于大气污染治理技术的各项探讨与研究,取得丰硕的成果。尤其在烟气脱硫技术上取得突破性的进展。多年来我公司参与或独立完成的多项工程,创造了良好的经济效益、社会效益和环境效益得到一致的好评。以下为我公司烟气脱硫工程项目部分案例见表2-2。

表2-2部分项目案例

|

序号 |

项目名称 |

专业 |

建设规模 |

完成时间 |

|

1 |

浙江义乌华州热电有限公司 |

脱硫除尘 |

1台35T/H锅炉ZGT-35 |

1999-11 |

|

2 |

杭州海联热电厂 |

脱硫除尘 |

4台35T/H锅炉ZGT-35 |

2001-05 |

|

3 |

章丘埠村热电厂 |

脱硫除尘 |

2台35T/H锅炉ZGT-35 |

2004-01 |

|

4 |

济南铁路局泰安建筑段 |

脱硫除尘 |

2台15T/H锅炉ZGT-15 |

2005-06 |

|

5 |

山东鲁邦正阳热电有限公司 |

脱硫除尘 |

3台75T/H锅炉ZGT-75 |

2006-01 |

附:部分工程照片

|